Si fiable puissent-ils être, les robots et machines industrielles peuvent pouvant être à l’origine de pertes considérables pour les entreprises en raison des pannes qu’elles peuvent connaître, des défauts de fabrication qu’ils peuvent engendrés, de leur usure parfois prématurée. Pour autant, c’est bien l’homme qui reste responsable et au cœur du processus, avec pour rôle de contrôler l’ensemble des étapes et la qualité de production ainsi que le bon fonctionnement des équipements, et en activant, dès que cela est nécessaire, des actions d’entretien des machines ou, à défaut, leur réparation.

Défauts de fabrication et pertes de production

Sujet a lire : Bon plan: réexpédier votre colis au meilleur prix

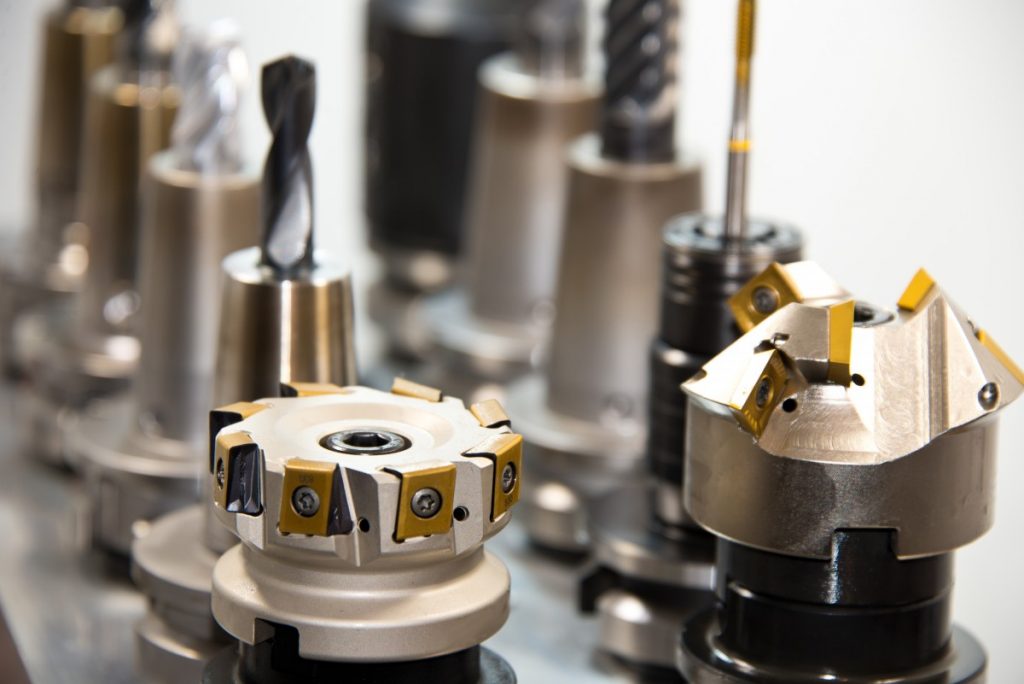

Au-delà de la conception des pièces par le biais de machines outils à commandes numériques, il existe une réelle problématique quant à leur fabrication. En effet, la modélisation en elle-même peut être parfaite, mais le processus de fabrication peut être la source de défaut de fabrication découlant d’un défaut des machines de production. Or ces défauts de fabrication peuvent amener l’entreprise industrielle à réduire ses cadences, à retravailler certaines pièces usinées à la main et donc à revoir à la baisse leur performance et leur productivité.

Ainsi, une étude réalisée en interne par le constructeur automobile Renault a montré en 2002 qu’une usure prématurée des machines, que l’on évoquera ensuite, causée par des vibrations d’usinage, représentant une perte de 0,35€ sur 3 millions de blocs-cylindres usinés, soit une perte totale de 120 000€.

Dans le meme genre : Quelles sont les missions d’une auxiliaire de puériculture ?

Défaut machine et usure prématurée

L’exemple de Renault présenté plus haut témoigne des enjeux réels et stratégiques de l’usure prématurée des machines et de leur impact sur la qualité de production. Ainsi, on estime qu’une partie des pertes provient directement de l’usure des outils et des machines.

Un défaut machine impactera le processus de fabrication et donc la qualité de la production. Un défaut machine tels que des vibrations d’usinage pourra impacter de façon directe la production, mais aussi de façon indirecte en générant une usure prématurée des machines outils.

Importance stratégique de la maintenance des machines outils

Au regard des éléments présentés ci-dessus, on comprend aisément que la performance des entreprises industrielles dépend de la qualité de leur production, et donc du parfait état de fonctionnement de leur équipement. Or pour assurer un fonctionnement optimal des machines de production, il est essentiel d’en assurer un entretien et une maintenance régulière.

Maintenance préventive des machines outils

Au-delà des obligations légales de procédé à un contrôle périodique de certains équipements industriels, afin notamment de garantir la sécurité des opérateurs, il est généralement nécessaire de réaliser une maintenance préventive et régulière des machines outils. Cette opération permet de diagnostiquer les machines dans leur ensemble et des pièces spécifiques, d’en évaluer les performances, au besoin d’en assurer la remise aux normes.

Dans notre cas, la maintenance préventive doit donc permettre d’identifier le plus taux possible un défaut machine ou un dysfonctionnement qui sera la cause d’une baisse de productivité et d’une usure prématurée des équipements pouvant elle-même causé une perte de productivité. Elle doit également éviter au maximum de recourir au dépannage des machines outils.

Dépannage des machines de production industrielle

Dès lors qu’un entretien régulier n’est pas effectué sur des machines de productions, celles-ci ne sont pas à l’abri d’une casse ou d’une panne sur l’un des éléments ou l’une des pièces détachées. Il est alors nécessaire de procéder à la réparation des pièces concernées afin de rétablir le caractère opérationnel de la machine et permettre à l’entreprise de relancer sa production. En effet, toute casse engendre un arrêt de la chaîne et donc une perte de productivité et de performance parfois considérables.